Drahtlose Energieversorgung

Biegbare Mikrobatterien für Wearables

Auf dem Markt der Zukunft kommt eine neue Technologie zum Tragen – besser gesagt: Sie wird getragen. Wearables steht für am Körper tragbare Systeme, die, mit Sensoren bestückt, hautnah Messdaten sammeln. Damit die Sensoren drahtlos mit Energie versorgt werden, sind flexible Batterien erforderlich, die sich bestmöglich dem Material anpassen und gleichzeitig den Ansprüchen an elektrische Leistung genügen. Das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM schafft mit seinen Mikrobatterien die technologischen Voraussetzungen für den Technik-Trend.

Wearables werden in der Medizin eingesetzt, um Daten zu sammeln, ohne den Patienten in seinem Alltag zu stören, zum Beispiel bei Langzeit-EKGs. Weil die Sensoren in die Kleidung integriert, leicht und flexibel sind, kann der Herzschlag des Patienten bequem gemessen werden. Auch im Alltag wird die Technologie getragen, beispielsweise als Fitness-Armband, das den Pulsschlag beim Joggen misst. Wearables wird ein rasantes Wachstumspotenzial vorausgesagt: Bereits 2020 sollen sie einen Marktwert von 72 Mrd Euro erreicht haben.

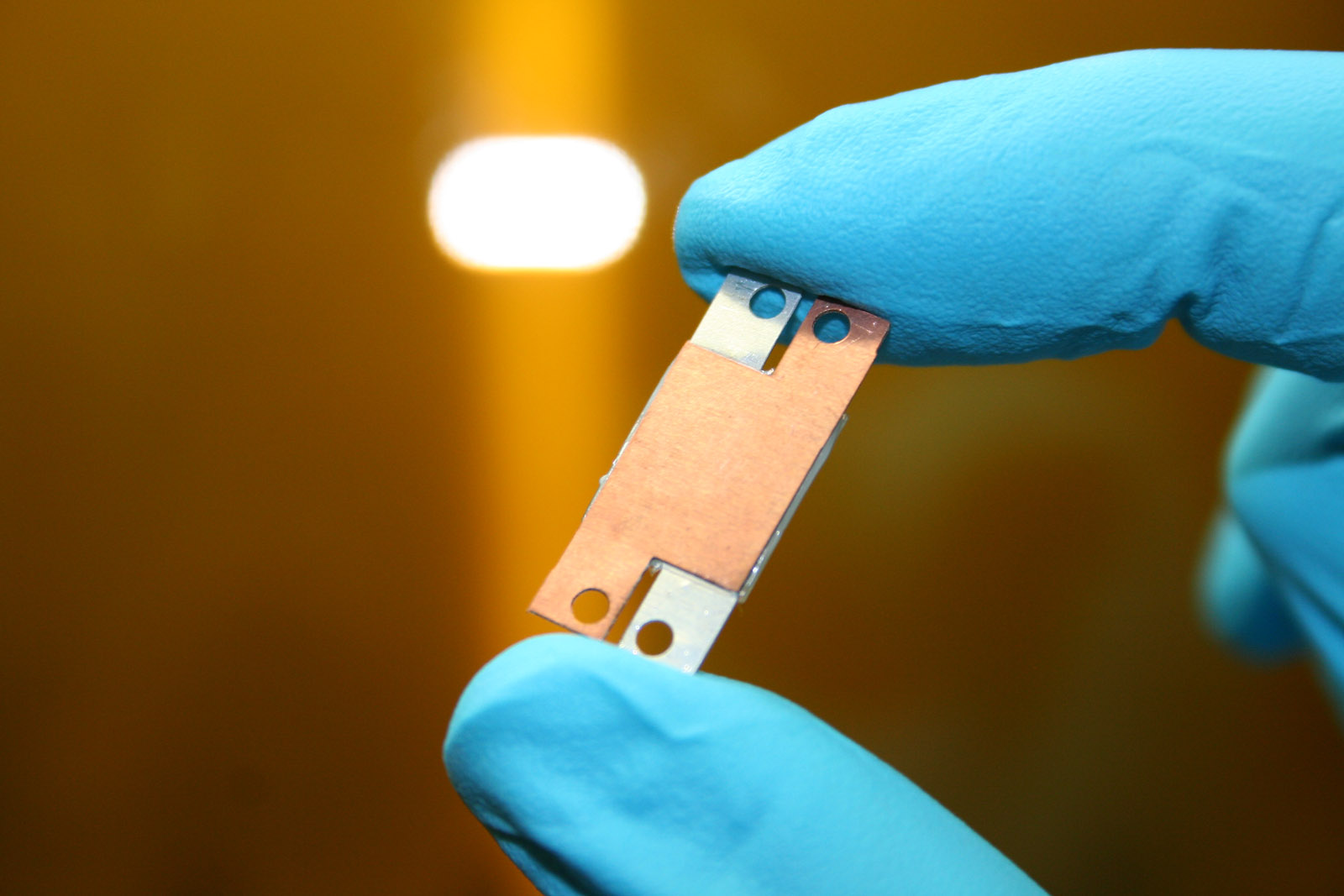

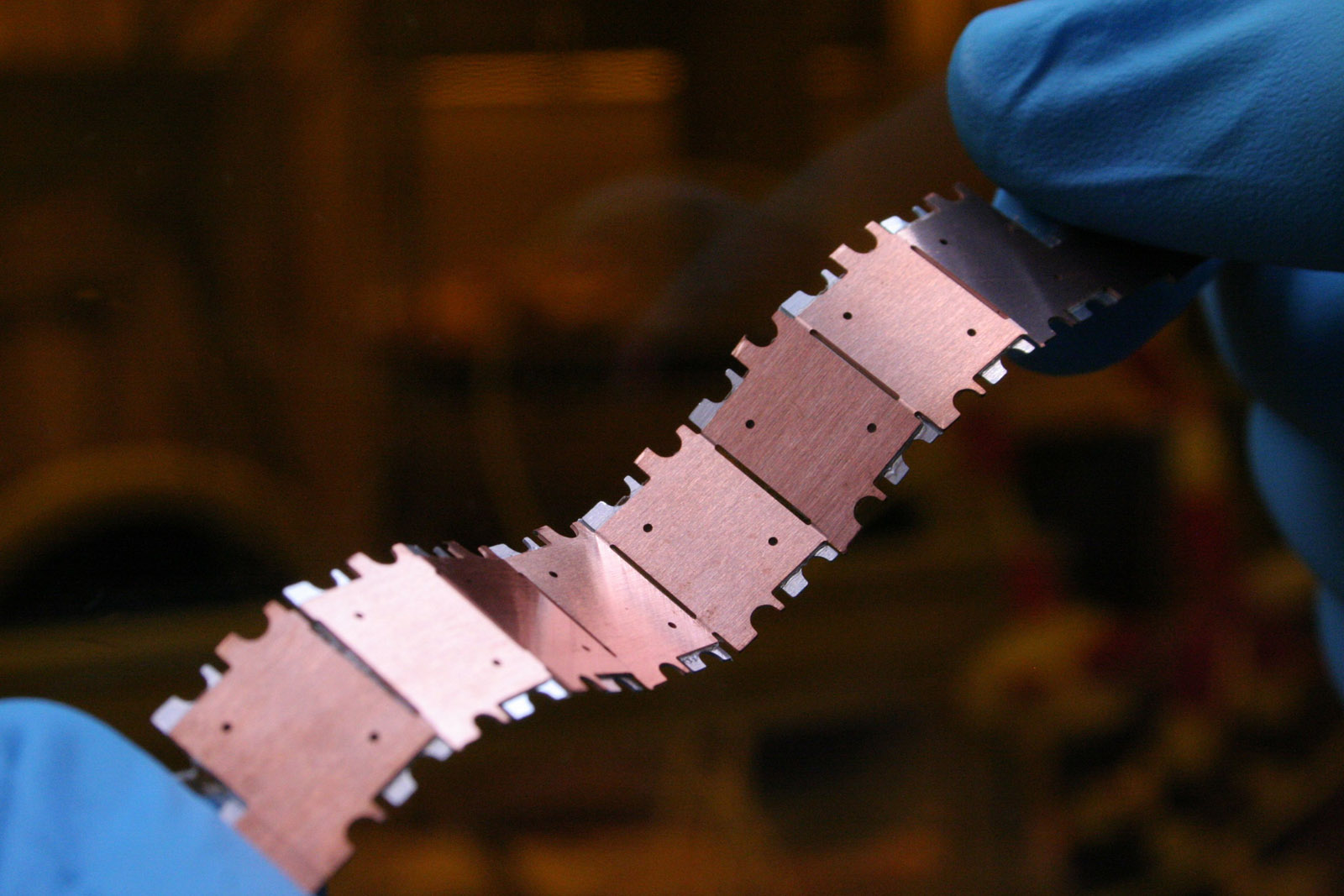

Die Energieversorgung der smarten Kleidungsstücke ist eine technologische Herausforderung. Es müssen technische Anforderungen wie Langlebigkeit und Energiedichte mit spezifischen Materialanforderungen wie Gewicht, Flexibilität und Größe kombiniert werden. Zum Beispiel bei einem intelligenten Armband, dessen Entwicklung das Fraunhofer IZM bis zum Prototypen gebracht hat. Es kann wortwörtlich hautnah Daten sammeln. Der technologische Kniff, der sich hinter dem Band aus Silikon verbirgt, sind dabei drei grün durchschimmernde Batterien. Mit einer Kapazität von 300 Milliamperestunden versorgen die Batterien das Armband mit Strom. Sie speichern eine Energie von 1,1 Wattstunden und verfügen über eine Selbstentladung von weniger als drei Prozent pro Jahr. Mit diesen Parametern verfügt der neue Prototyp über eine deutlich höhere Kapazität als bisher auf dem Markt erhältliche Smartbands und kann damit auch anspruchsvolle tragbare Elektronik mit Energie versorgen. Die verfügbare Kapazität ist ausreichend, um die Energieversorgung einer herkömmlichen Smartwatch ohne Laufzeitverlust zu ermöglichen. Mit diesen Kennwerten schlägt der Prototyp auch etablierte Produkte wie aktuelle Smart Watches, wo lediglich eine Batterie im Uhrgehäuse und nicht im Armband verwendet wird.

Segmentierung als Erfolgsrezept

Dr. Robert Hahn, Wissenschaftler in der Abteilung RF & Smart Sensor Systems am

Fraunhofer IZM erklärt das Erfolgsrezept: »Die Energiedichte von sehr biegbaren Batterien ist schlecht – besser ist ein segmentiertes Konzept«. Anstatt die Batterien auf Kosten von Energiedichte und Zuverlässigkeit mechanisch extrem flexibel zu machen, arbeitet das Institut daran, sehr kleine und leistungsstarke Batterien auszulegen und optimale Aufbautechniken zu entwickeln. Zwischen den Segmenten sind die Batterien biegbar. So ist das Smart Band einerseits flexibel und verfügt anderseits über viel mehr Energie als andere smarte Armbänder auf dem Markt.

Kundenspezifische Lösungen

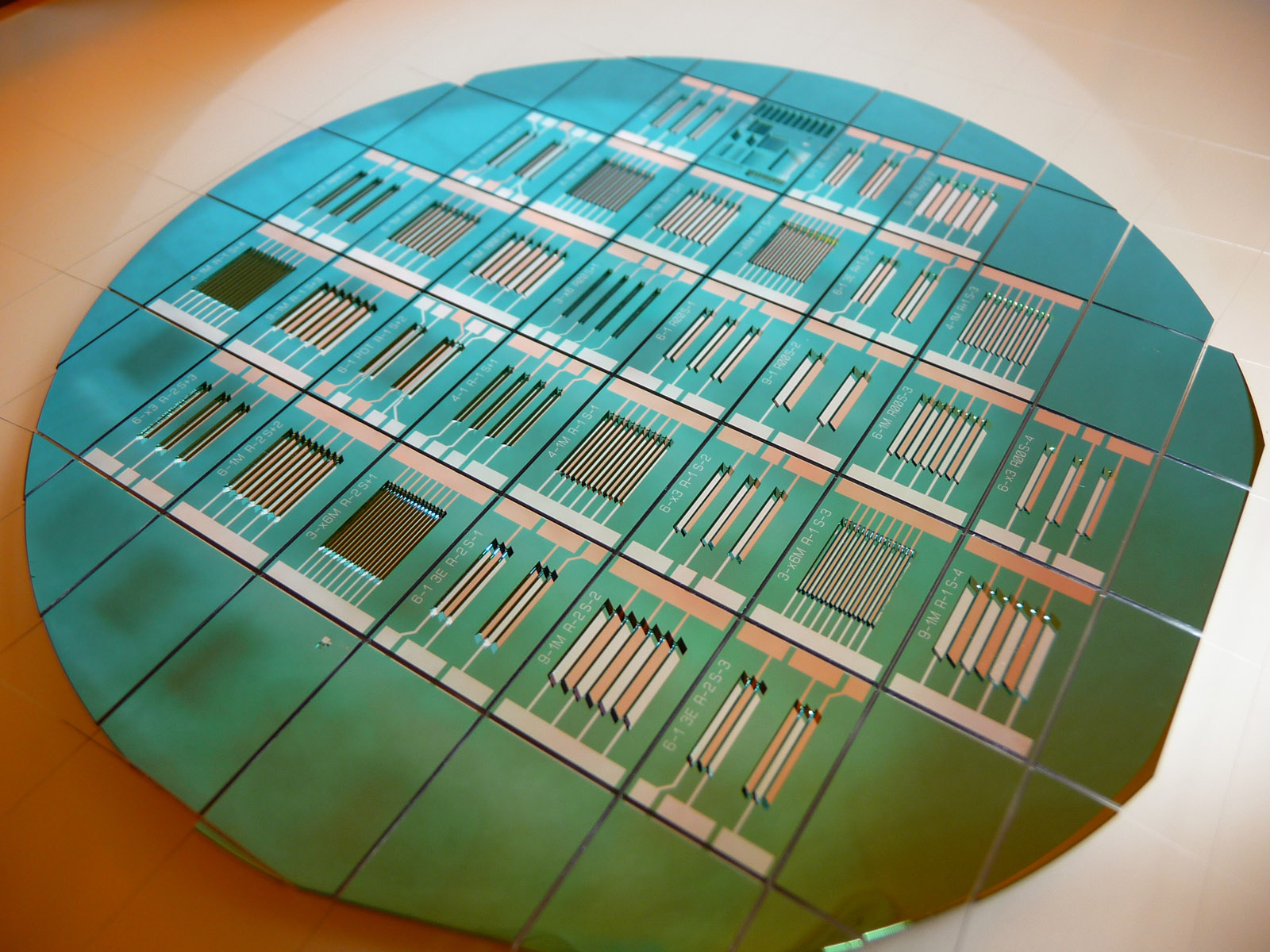

Für die Entwicklung tragbarer Batterien kombiniert das Fraunhofer IZM neue Konzepte und langjährige Erfahrungen mit einer kundenspezifischen Entwicklung: »Wir erarbeiten in Zusammenarbeit mit den Firmen die passende Batterie«, erklärt der promovierte Elektrotechnik-Ingenieur. In enger Rücksprache mit dem Kunden werden die Anforderungen an die Energieversorgung formuliert. Parameter wie Form, Größe, Spannung, Kapazität und Leistung werden angepasst und ein Energieversorgungskonzept wird entwickelt. Darüber hinaus werden kundenspezifische Tests durchgeführt.

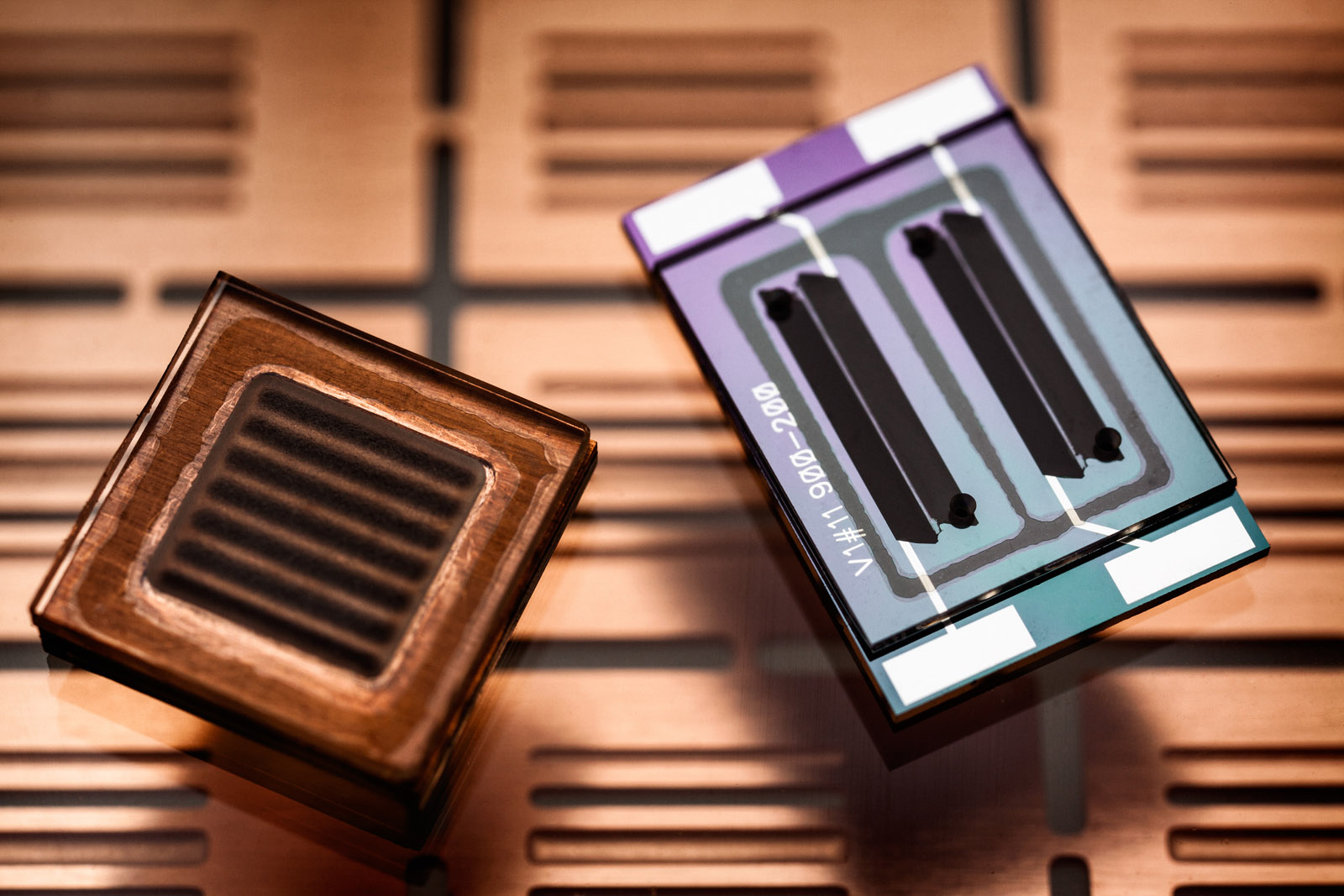

Intelligentes Pflaster misst Schweiß

2018 ist am Institut ein neues Projekt im Bereich der tragbaren Technologie an den Start gegangen: Das intelligente Pflaster. Gemeinsam mit dem Schweizer Sensorhersteller Xsensio soll im Rahmen des von der EU geförderten Projekts ein Pflaster entwickelt werden, das den Schweiß des Trägers ohne Zeitverzögerung messen und analysieren kann. Anhand des Schweißes lassen sich Aussagen über den Gesundheitszustand des Trägers ableiten. Eine bequeme und zeitechte Analyse bietet insofern die Möglichkeit, Heilungsprozesse viel besser nachzuverfolgen und zu kontrollieren. Das Fraunhofer IZM entwickelt das Aufbaukonzept und die Energieversorgung der schweißmessenden Sensoren. Es sollen Batterien integriert werden, die extrem flach, flexibel und leicht sind. Dafür werden verschiedene neue Konzepte erarbeitet. Möglich wäre zum Beispiel eine Verkapselung aus Aluminiumverbundfolie. Bei der Materialwahl wird zudem berücksichtigt, dass die verwendeten Materialien günstig und leicht entsorgbar sein müssen. Schließlich sind Pflaster Wegwerfprodukte.

(Text: Lena Fiedler)

Letzte Änderung:

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM