Entwicklung eines Compression Molding-Prozesses für die Verkapselung von Leistungsmodulen

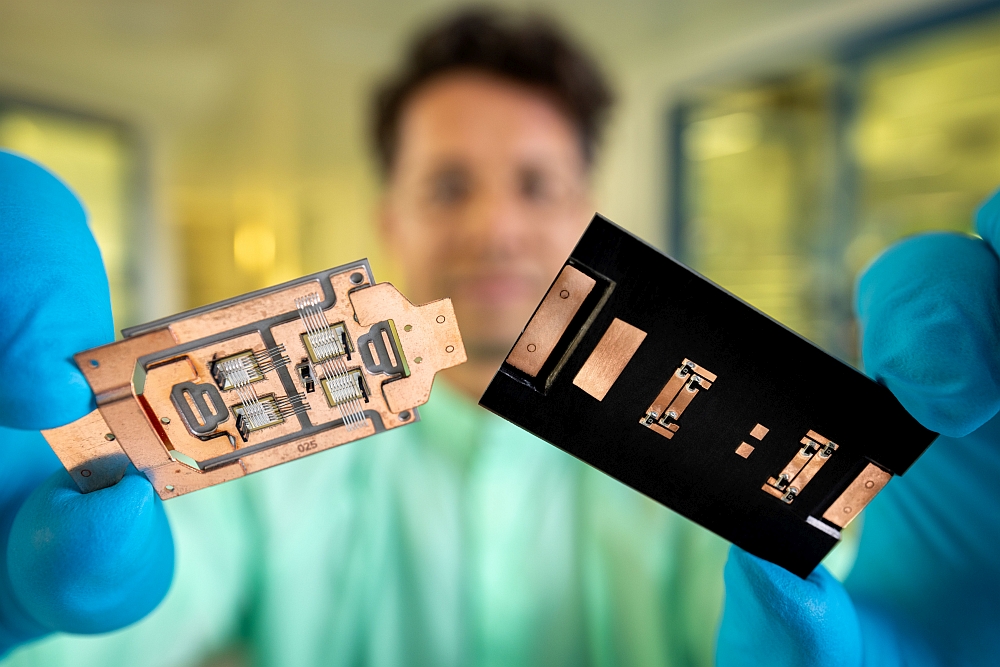

Skalierbares niederinduktives gemoldetes Leistungsmodul

Molding-Technologie hat sich als Verkapselungstechnologie für Leistungsmodule bewährt, allerdings wird jedes Modul in einer produktspezifischen, einzelnen Kavität verkapselt und alle Kontakte liegen in einer Ebene, was eine nachträgliche Umformung der Signalpins erfordert. Das Fraunhofer IZM stellt die Verkapselung von Leistungsmodulen durch Compression Molding vor. Das Verfahren bietet den Vorteil, dass mit einem höhenflexiblen Formwerkzeug mehrere heterogene Bauteile/Baugruppen mit unterschiedlichen Breiten und/oder Dicken gleichzeitig verkapselt werden können. Außerdem wird weniger Verkapselungsmaterial verbraucht, da das Compression Molding ein angussloses Verfahren ist.

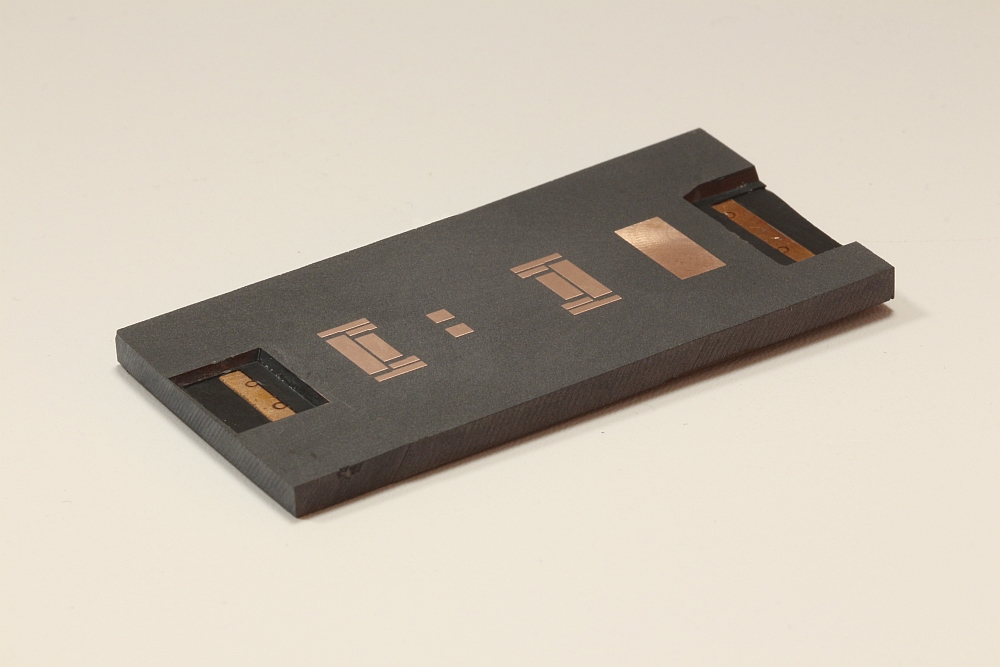

Compression Molding ist ein etabliertes Verfahren für die Verkapselung von Einzelchips. Die aktuelle Entwicklung zielt darauf ab, komplexere Komponenten, sogar Baugruppen zu verkapseln, so dass das Verfahren für eine größere Dicke und die Exposition der seitlichen Stromanschlüsse angepasst werden muss. Bei dem angestrebten Leistungsmodul handelt es sich um eine AMB-basierte Schaltzelle mit zwei oder vier Halbleitern, die durch 3D-geformte Leistungskontakte und einen geeigneten Isolationsabstand zwischen DC+ und DC- ein niederinduktives Schalten ermöglicht. Die Signalpins werden zur Oberseite des Moduls geführt, wo eine direkt aufgebrachte Metalllage die kleinen Gate- und Source-Kontaktflächen vergrößert, damit sie durch Federkontakte oder Ähnliches ankontaktiert werden können.

Im Hinblick auf das Moduldesign ermöglichen ein geschicktes Design der Leistungskontakte und die direkt metallisierte Moduloberfläche eine niederinduktive Schaltzelle und eine niederinduktive Treiberanbindung für ein schnelleres und stabileres Schaltverhalten. Eine Leistungsskalierung des Halbbrückenmoduls kann durch die parallele Implementierung mehrerer Halbleiter einfach realisiert werden; der Fertigungsablauf wird durch die Skalierung kaum beeinträchtigt.

Auf der Prozessseite wurde der Verkapselungsprozess auf breitere Anwendungen erweitert, im vorliegenden Fall auf heterogene Bauelemente bzw. Baugruppen und damit auch größere Dicken. Es ist somit kein spezielles Formwerkzeug für jede Modulgröße erforderlich, wie dies beim Transfer Molding der Fall ist. Die Prozessanpassung umfasst:

- das Falten-/Rissverhalten der Formfolie für Werkzeugtiefen bis zu 6 mm

- das Beladen und Aufschmelzen des Zehnfachen der typischen Verkapselungsmenge

Die Verkapselung von heterogenen Bauteilen durch Compression Molding erfordert keine speziellen Werkzeuge wie beim Transfer Molding.

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM