Glas ist ein idealer Werkstoff für elektronisch-optische Bauelemente, denn es ist chemisch inert und lichtdurchlässig. Aber im Vergleich zu Polymeren ist es auch hoch-temperaturfest, chemisch sehr inert und wasserundurchlässig. Der Werkstoff wird am Fraunhofer IZM sowohl als Trägersubstrat (Glas-Wafer) für Dünnfilmetallisierungen als auch als dünne Schicht verwendet. Die Durchkontaktierung (TGV, Through Glass Vias) ist Bestandteil aktueller Forschungsaktivitäten. Zusammen mit der Firma MSG Lithoglas AG ist eine „Additive Mikrostrukturierung“ von Glas entwickelt worden, mit der die Produktion von Image- und Photosensoren, etwa für hochauflösende Kamerachips oder bei Photodioden für BluRay-Laufwerke, extrem vereinfacht und kostengünstiger gestaltet werden kann. Darüber hinaus gilt die Entwicklung aufgrund ihrer Bioverträglichkeit als neues Verfahren für die Medizintechnik. Um Glas mit mikrometerfeinen Strukturen zu versehen, verwendet man bislang Ätz- oder Sandstrahltechniken, mit denen winzige Schichten vom Glassubstrat abgetragen werden.

Zwar gibt es auch Verfahren, bei denen auf das vorhandene Glas feinste Strukturen aufgebaut werden. Jedoch kommt es bei solchen additiven Methoden wie dem Siebdruck zu Veränderungen der optischen Eigenschaften, und die Auswahl der Substratsmaterialien ist begrenzt. Organische Träger sind hier nicht möglich. Außerdem sind sie mit sehr hohen Kosten verbunden. Die am Fraunhofer IZM verfügbare Methode umgeht derlei Beschränkungen und erzielt überdies 50 mal genauere Strukturbreiten.

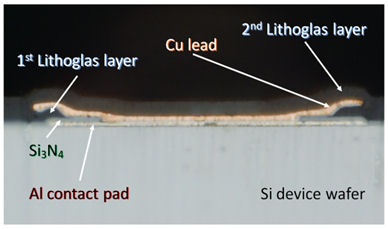

Das Verfahren basiert auf der Elektronenstrahlverdampfung. Bei diesem Vakuumprozess wird ein Feststoff (Borosilikatglas) verdampft. Er kondensiert anschließend in feinsten Formationen auf einer Glasoberfläche – eben additive Mikrostrukturierung. Durch diese Technologie können so Glasmikrostrukturen mit einer Breite von weniger als 2 μm erzielt werden, was etwa dem Vierzigstel einer Haaresbreite entspricht. Weil sich die Temperaturen während der Strukturierungsprozesse auf maximal 120 °C beschränken und etablierte Verfahren wie die Lithografie für mehrere Wafer parallel verwendet werden können, bleiben die hervorragenden optischen Glaseigenschaften bei gleichzeitig geringen Prozesskosten erhalten.

Den Anwendungen für diese Technologie sind nahezu keine Grenzen gesetzt. Dort, wo optische Informationen in der Mikroelektronik verarbeitet werden, kann sie kostengünstig und in großen Stückzahlen zum Einsatz kommen: zum Beispiel für Mikrospiegel in Scannern und Displays, in Beschleunigungs- und Drucksensoren, als Lichtquellen wie Halbleiterlasern oder LEDs.

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM