Typischerweise stellen die Kontaktierungsprozesse in der E-Textil-Produktion, insbesondere in der industriellen Fertigung bei KMU, noch eine große Herausforderung dar, da solche elektrischen Verbindungen in der Regel durch Handlöten, Druckknopfmontage und andere manuelle Techniken hergestellt werden. Die Folge ist ein enormer manueller Arbeitsaufwand, der die Produktionskosten in Hochlohnländern massiv erhöht und das Wirtschaftswachstum, in dem von KMUs dominierten Marktsegment, bremst.

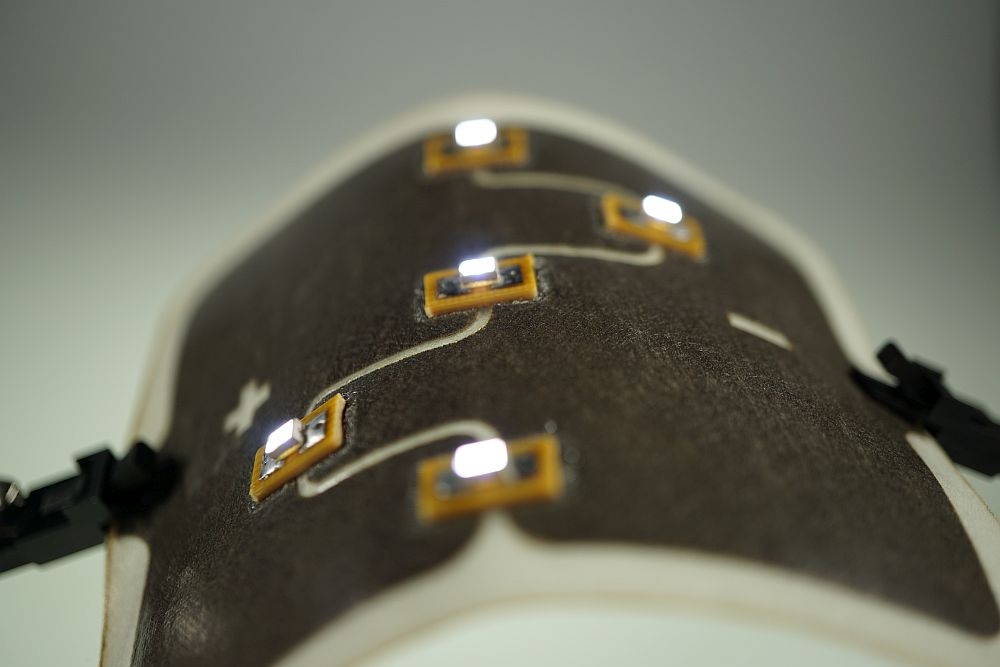

Ultraschall-Kunststoffschweißverfahren bieten den Vorteil, elektrisch leitfähige Garne oder elektronische Module mit textilintegrierten Leitern unter Verwendung thermoplastischer Materialien zu verbinden und dabei nicht nur einen elektrischen, sondern gleichzeitig auch einen mechanischen Kontakt herzustellen. Damit entfallen die bisher notwendigen Arbeitsschritte des partiellen Ablösens von Leiterisolierungen und der Verkapselung des spröden Lötkontaktes. Im IGF-Projekt WelConTex2 wurden Entwicklungen und Untersuchungen für eine zuverlässige, wirtschaftliche und in der industriellen Produktion skalierbare Integrationstechnologie für Textilien mit elektronischer Funktionalität (E-Textil) durchgeführt. Das Punktschweißen wurde für die Kontaktierung von gestickten oder gestrickten Metall-Polymer-Hybridgarnen, metallisierten Polymergarnen oder gedruckter Elektronik ebenso eingesetzt wie für die Integration elektronischer Baugruppen in Textilien und für die Realisierung von elektrischen Durchkontaktierungen thermoplastischer Leiterplatten. Das kontinuierliche Rollnahtschweißen wurde im Projekt zur Kontaktierung von leitfähigen Bändern mit textilen Leitern für großflächige Heiz- und Sensortextilien verwendet. Im Projekt wurden Lösungen für geeignete Schweißwerkzeuge, Prozessparameter sowie Designrichtlinien für verschiedene Materialkombinationen erarbeitet und die Kontaktmechanismen untersucht. Darüber hinaus wurden Zuverlässigkeitstests und Analytik eingesetzt, um die Alterungsmechanismen und damit die Langzeitstabilität der Verbindung unter Berücksichtigung elektronischer und textiler Standards zu verstehen.

KMU profitieren von den Ergebnissen, indem eine neue effiziente, ressourcenschonende sowie zuverlässige Fügetechnik für eine Vielzahl von Kontaktierungsvarianten bei der Herstellung von E-Textilien entwickelt wurde. Die im Projekt entwickelten Verfahren bieten große Einsparpotenziale im Vergleich zu bisher eingesetzten Technologien, da die Ultraschallschweißprozesse sowohl wirtschaftlicher als auch mit geringerem Ressourceneinsatz (Energie, Material) durchgeführt werden können. Damit stehen KMU erstmals geeignete Kontaktierungstechnologien für die Entwicklung und Produktion innovativer E-Textil-Anwendungen in einem großen Wachstumsmarkt zur Verfügung. Aufgrund des bereits vorhandenen Equipments und Know-hows zum Ultraschallschweißen in der Textilindustrie sowie qualifizierter Arbeitskräfte kann die industrielle Einführung kurz- bis mittelfristig als realistisch angesehen werden.

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM