Prozessnahe Materialanalytik und Prozesssimulation

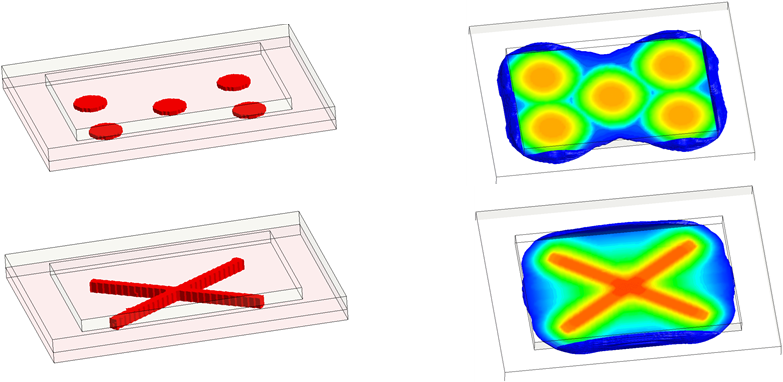

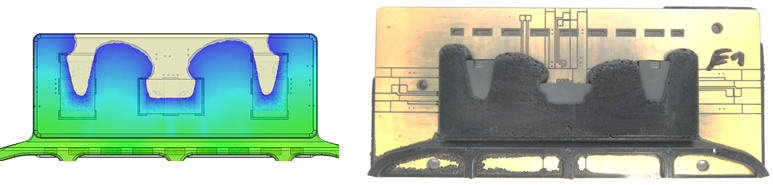

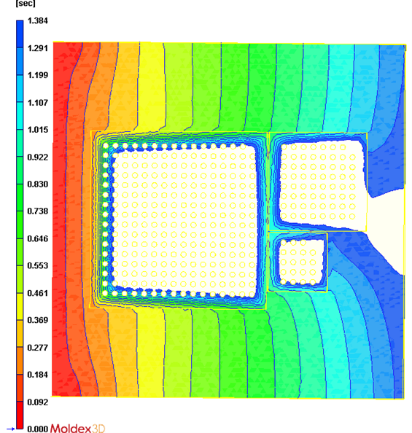

Fließsimulation des Füllens einer Transfermoldkavität (links) und Validierung durch Korrelation zu Füllstudie mit abgebrochenem Moldtest („Short-shot“).

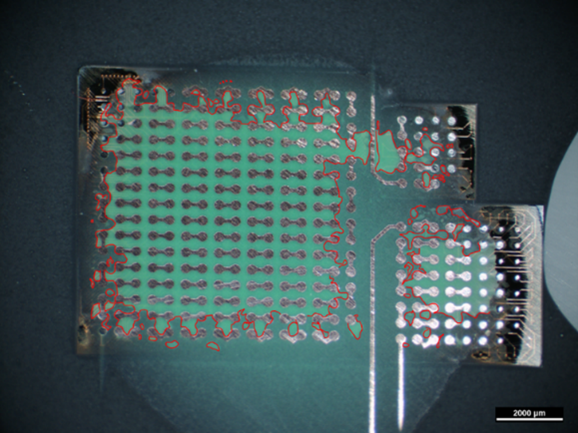

Umfliessen der Solderbumps und gleichzeitiges Verkapseln eines aufgelöteten FlipChips.

Validierung durch Korrelation zu abgebrochenem Test („Short-shot“).

Die Prozessentwicklung wird am Fraunhofer IZM durch eine prozessnahe Materialanalytik begleitet. Diese umfasst sowohl die Bestimmung von Materialkennwerten in Abhängigkeit von Prozessparametern als auch systematische Untersuchungen des Alterungsverhaltens von Polymeren unter rauen Umgebungsbedingungen. Hierfür stehen die folgenden Messmethoden zur Verfügung:

- Differenzkalometrie (DSC): Aushärtekinetik von Polymeren, Schmelz- und Erstarrungstemperaturen, Wärmekapazität, Glasübergangstemperatur

- Thermogravimetrie (TGA): Degradationsverhalten von Polymeren, Anteil von anorganischen Füllstoffen in Polymeren, Anteil von flüchtigen Bestandteilen und absorbiertem Wasser

- Gassorptionsanalyse (SA): Feuchteabsorption- und desorption von Polymeren, Füllstoffen und Kompositen

- Rheometrie: Fließeigenschaften von ungehärteten Polymeren, Viskositätsverlauf in Abhängigkeit von Lagerung, Verarbeitung und Aushärtung, Einfluss von Füllstoffen auf die Fließeigenschaften, dynamische Torsionsmessung von ausgehärteten Materialproben

- Dielektrische Analyse (DEA): relative Permittivität er von Polymeren, Änderung der dielektrischen Eigenschaften während der Aushärtung und Alterung (Feuchte, Temperatur, Medien)

- Kontaktwinkelmessung: Charakterisierung von unbehandelten und behandelten Oberflächen, Bewertung des Benetzungsverhaltens von Klebstoffen

Mit den Ergebnissen der Materialanalytik lassen sich Materialmodelle erstellen, die mit Hilfe von Simulationswerkzeugen Analysen ausgewählter Prozessvariationen zulassen:

- Mit Hilfe von reaktionskinetischen Modellen aushärtender Polymersysteme, die aus DSC Messungen generiert werden, kann der Reaktionsumsatz bei verschiedenen Temperaturprofilen vorhergesagt werden.

- Zusätzlich kann mit den Fließeigenschaften die Viskosität in Abhängigkeit von Zeit, Temperatur und Scherrate beim Aushärten modelliert werden und so Prozessanalysen mit Hilfe von Fließsimulationen durchgeführt werden.

- Fließwege in der Verkapselung

- Hot-Spot Analyse für die Bildung von Voids

- Verschiedene Muster des Klebstoffauftrags und resultierende Klebeschichtergebnisse

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM