APPLAUSE für die kostengünstige Fertigung von Photonik, Optik und Elektronik

Bei der Entwicklung und Herstellung einer Vielzahl von elektronischen Geräten, wie Smartphones und selbstfahrenden Fahrzeugen, müssen ständig neue und erweiterte Funktionalitäten auf kleinstem Raum berücksichtigt werden. So hat sich das Advanced Packaging – zu Deutsch komplexe Aufbau- und Verbindungstechnik von Halbleiterbauelementen – als eine essenzielle Technologie für die Integration von Photonik, Optik und Elektronik herauskristallisiert. In dem laufenden EU-Projekt APPLAUSE fokussieren sich die Beteiligten mit dieser Technologie auf die Entwicklung neuer Werkzeuge, Methoden und Prozesse für die Massenfertigung von elektronischen und optischen Komponenten in hohen Stückzahlen. Das Fraunhofer IZM wirkt an drei von sechs Anwendungsfällen mit.

Ein Konsortium, bestehend aus 31 europäischen Schlüsselakteuren aus den Bereichen Electronic Packaging, Optik und Photonik, führenden Ausrüstungslieferanten und Testexperten, treibt das Projekt "Advanced packaging for photonics, optics and electronics for low cost manufacturing in Europe", kurz APPLAUSE, voran. Das Projekt fördert die europäische Halbleiter-Wertschöpfungskette durch die Entwicklung neuer Werkzeuge, Methoden und Prozesse für die Großserienfertigung. Abgesehen von 12 Großunternehmen, 11 kleinen und mittleren Unternehmen und 7 Forschungs- und Technologieorganisationen ist auch das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM an den Anwendungsfällen beteiligt. Neben diversen anderen spannenden Projekten sind die Forschenden in Berlin gleich in drei industriellen Anwendungsfeldern involviert und arbeiten dort mit an der Erstellung

- einer kostengünstigen Infrarotkamera für Automobil- und Überwachungsanwendungen,

- eines Hochgeschwindigkeits-Datacom-Transceivers und

- eines flexiblen Pflasters für die Herzüberwachung.

Dank thermischem Infrarotsensor sicherer im Verkehr

Im Rahmen des ersten Anwendungsfalls entwickeln die Konsortialpartner für Automobil- und Sicherheitsanwendungen eine Kamera zur Erzeugung von Wärmebildern mit erhöhten Videoraten und VGA-Auflösung mittels eines kostengünstigen Mikrobolometers. Ein Mikrobolometer ist ein thermischer Sensor zur Erfassung von elektromagnetischer Strahlung, etwa in Situationen, in denen das sichtbare Licht nicht mehr ausreicht. Der Mikrobolometer besteht aus einer mehrlagigen und trotzdem hauchdünnen Membran, auf der sich u. a. eine infrarotsensitive Absorberschicht befindet. Die Membran wird mit zwei winzigen Elektroden im Vakuum aufgehängt und ist somit thermisch isoliert. Die einfallende Infrarotstrahlung erwärmt durch Resonanz die thermisch isolierte Membran, was zu einer Änderung des elektrischen Widerstandes der Sensorschicht führt. Hierdurch ändert sich das Messsignal und wird von einer Ausleseschaltung erfasst. Da sich die Einzelmembranen in einem flächigen Raster auf der Ausleseschaltung befinden, ergibt sich eine Pixel-Matrix. Das Ergebnis ist ein Kamerasensor zur Aufnahme von Infrarotbildern.

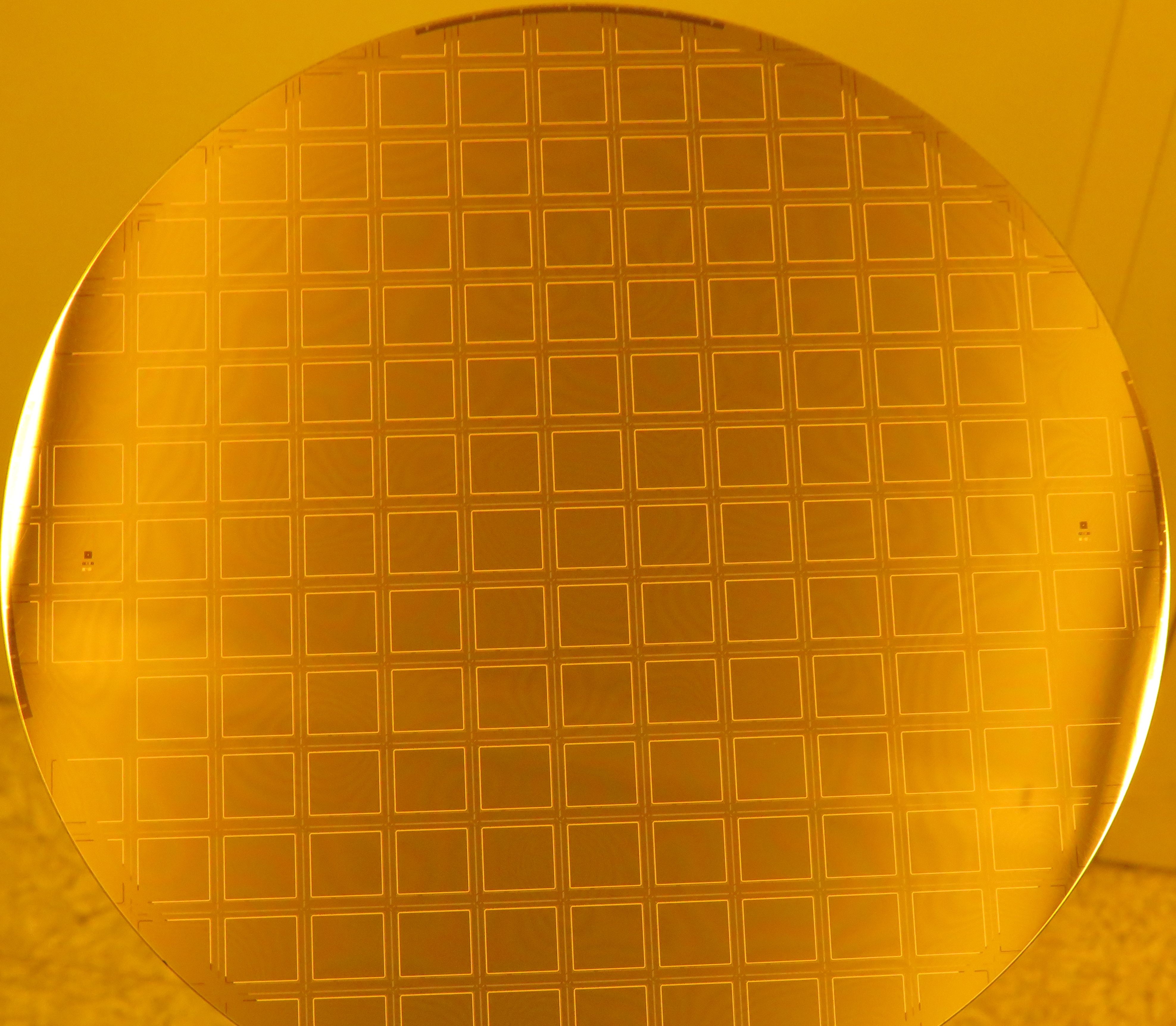

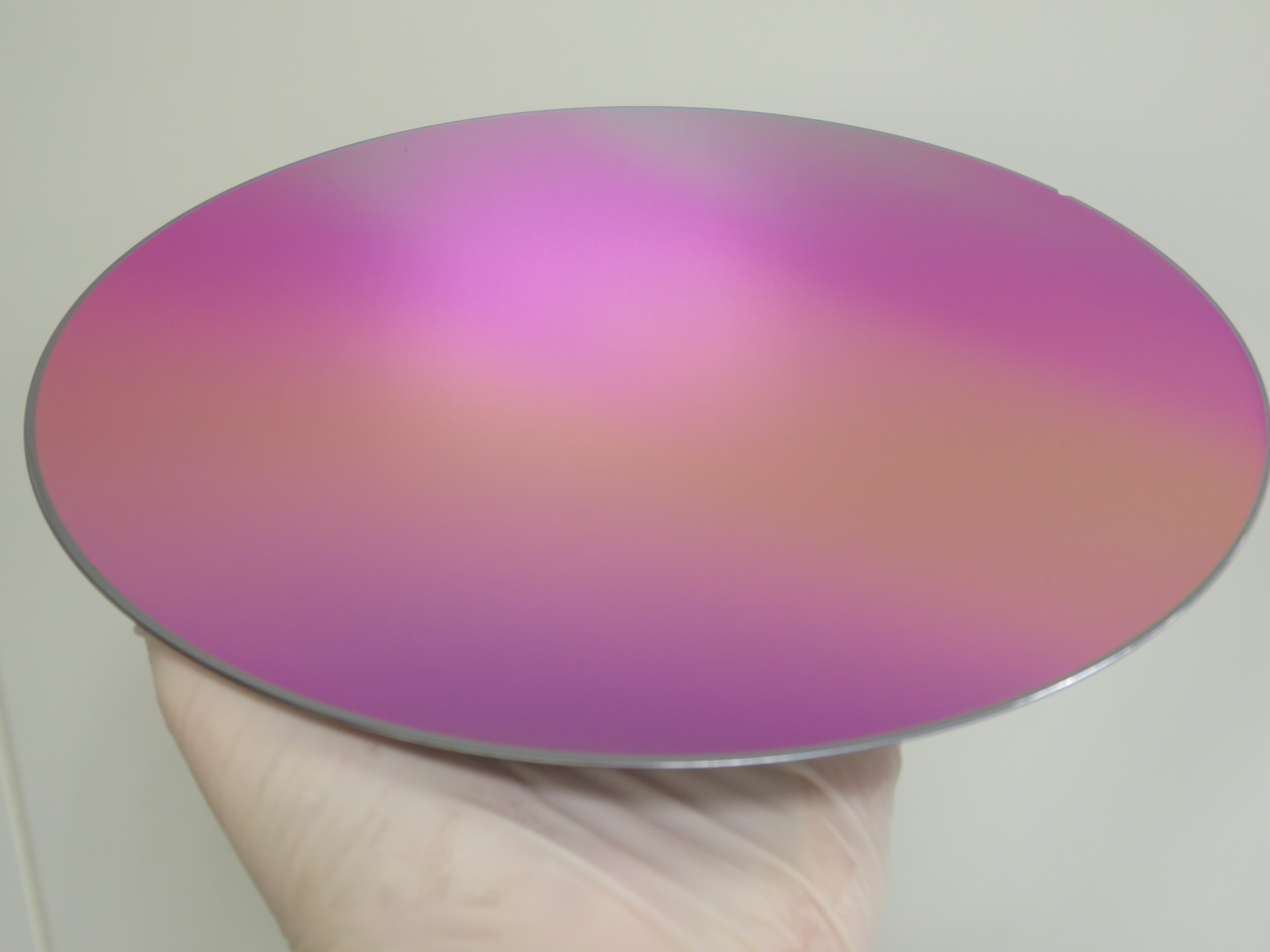

Ziel dieses Projektes ist es, einen kostengünstigen und leistungsfähigen thermischen Infrarotsensor anzufertigen. Da für die Funktionstüchtigkeit der Mikrobolometer eine Vakuumumgebung erforderlich ist, wenden die Forschenden am Fraunhofer IZM einen speziellen Packaging-Prozess zur robusten hermetischen Verkapselung an. Dabei decken sie die feinen dichtgepackten Mikrobolometer-Strukturen auf Wafer-Ebene mit einem Kappenwafer zu, der Fenster für die Infrarotübertragung besitzt. Hierdurch werden die hochempfindlichen Sensorelemente nicht nur für die weitere Integration in den finalen Kamerasensor geschützt, sondern auch unter Vakuum für ihre vollständige Funktion hermetisch gasdicht versiegelt.

Mit Hochgeschwindigkeits-Transceivern zu schnellerer Datenkommunikation

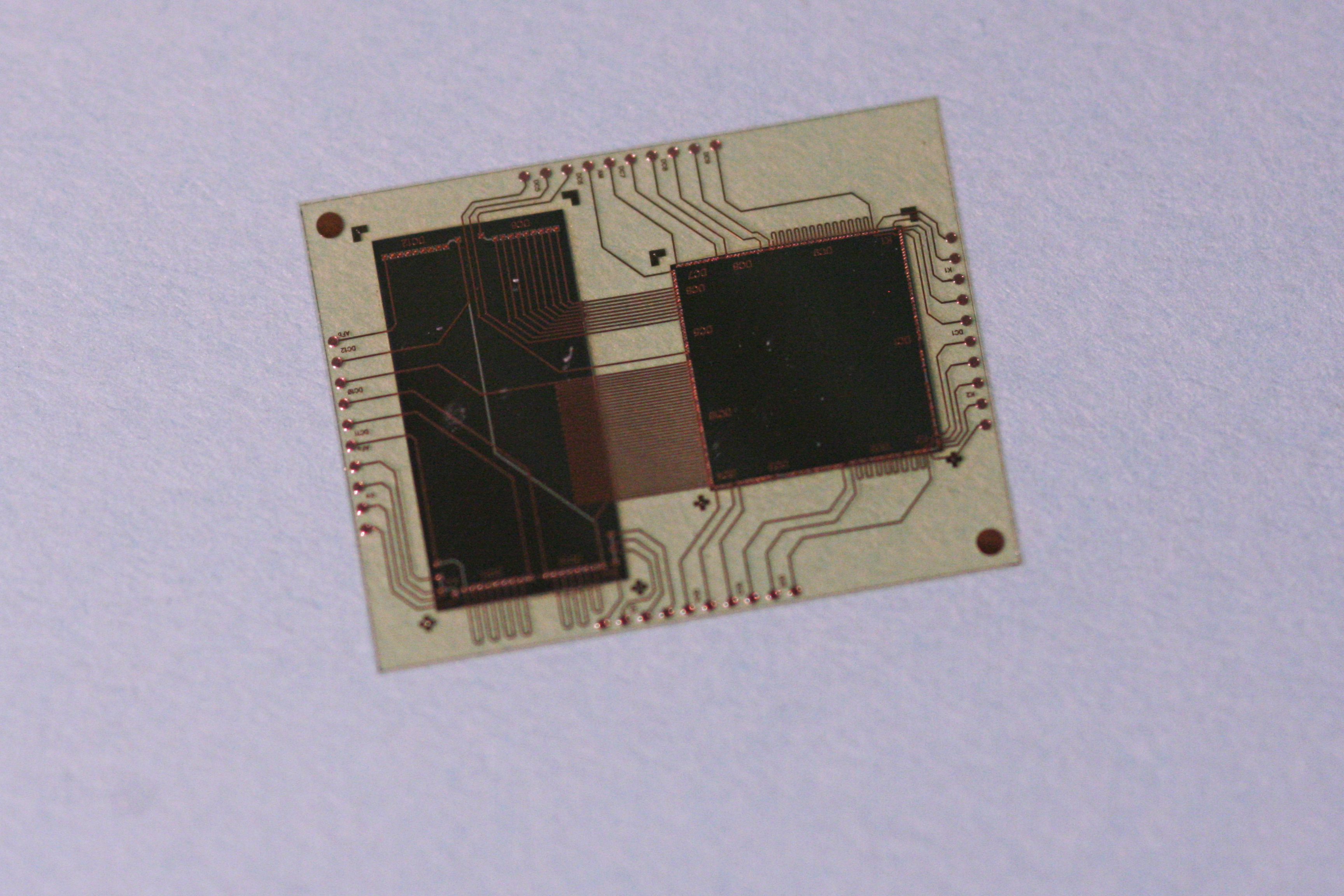

Im zweiten Anwendungsfall geht es um die Kommunikation und Analyse von Daten. Hier sind immer höhere Geschwindigkeiten ein ständiger Antrieb für weitere Entwicklungen. Daher ist ein kostengünstiger optischer 400 Gb/s Hochgeschwindigkeits-Transceiver für die Datenkommunikation einer der nächsten Meilensteine in diesem Bereich. Hierfür wird am Fraunhofer IZM eine ambitionierte optische Siliziumbank für die Sendeeinheit (Transceiver) entwickelt. Das Besondere ist dabei die anvisierte passive Justage der Komponenten, die die submikrometrische, hochpräzise Montage für hohe Stückzahlen zeitlich verkürzen und vereinfachen soll. Montagekosten könnten somit im Vergleich zum aktuellen Stand der Technik deutlich gesenkt werden. Durch die Kombination von Silizium-Mikrostrukturierung und goldbasierten Metallisierungen für die Hochfrequenz-Signal-Umverdrahtung und die Flip-Chip-Lotkontakte wird ein 3D-Substrat für optische Elemente (Linse, Isolator, Faser) einschließlich mechanischer Stopper hergestellt. Dadurch kann das laseremittierende Bauelement (EML) mit einer Präzision unter 1 μm montiert werden. Der Ansatz profitiert von der engen Zusammenarbeit mit der Firma ALMAE Technologies im Projekt. Ein weiterer explorativer Ansatz für die Integration von optischen Elementen ist ein 3D-gedrucktes Substrat, welches parallel getestet wird.

Biokompatible Pflaster diagnostizieren direkt auf der Haut

Das digitale Zeitalter treibt auch die Entwicklung von Überwachungstechnologien durch Wearables wie Fitness-Tracker und Smartwatches voran. Doch Kardiolog*innen benötigen nach wie vor alternative Technologien für ihre Diagnose- und Überwachungsaufgaben. Hier kommt die flexible Elektronik ins Spiel. Solche Überwachungsgeräte erfordern einen engen Kontakt mit der Haut. Elektronische Komponenten müssen in flexible und sogar dehnbare Schichten integriert werden, die sich ideal an die Haut anpassen können. Der dritte Beitrag des Fraunhofer IZM zu APPLAUSE befasst sich daher mit der Integration von dünnen Bauelementen in ein dünnes und flexibles Polymersubstrat inklusive Umverteilungsschicht. Die entwickelten Technologien für dehnbare Elektronik auf Basis von thermoplastischem Polyurethan werden es ermöglichen, Elektroden und Elektronik in ein kompaktes, flexibles und biokompatibles Pflaster zu integrieren.

Die skizzierten Anwendungsfälle illustrieren deutlich das große Potenzial der Advanced Packaging-Technologien für die Zukunft von elektronischen Systemen. Im Gesamtprojekt liegen die erwarteten Auswirkungen bei einer Umsatzsteigerung von über 300 Mio. € bis 2025. Die neuen Technologien haben das Potenzial, den Marktanteil zu erhöhen und den Industriepartnern zusätzlichen Zugang zu neuen Marktsegmenten zu verschaffen. Das dreijährige Projekt APPLAUSE wird von der EU im Rahmen von Horizon 2020 und nationalen Förderorganisationen sowie der Industrie als Teil des Electronics Components and Systems for European Leadership Joint Undertaking (ECSEL JU) mit 34 Mio. € kofinanziert.

Download

Dieses Projekt wurde vom ECSEL Joint Undertaking (JU) unter der Finanzhilfevereinbarung Nr. 826588 gefördert. Das JU erhält Unterstützung durch das Forschungs- und Innovationsprogramm Horizon 2020 der Europäischen Union sowie durch Finnland, Österreich, Deutschland, Island, Irland, Italien, Schweden und die Schweiz.

Letzte Änderung:

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM