Fraunhofer-Projekte widmen sich dem zuverlässigen Aufbau von leistungselektronischen Komponenten und deren Ferndiagnose

Betriebsführung von Offshore-Windkraftanlagen zuverlässiger machen

Im Zuge des Energiewandels rücken Offshore-Windkraftanlagen zunehmend in den Fokus der Energiegewinnung: Die Vorteile - wie die hohe Windausbeute - werden aber davon überdeckt, dass die Wartung der Systeme aufwändig ist und nur saisonal zu bestimmten Zeiten vorgenommen werden kann. Neben der Wartung ist aber auch allein der Aufbau der eingebauten Leistungselektronik aufwändig und kostenintensiv, aus diesem Grunde sind lange und zuverlässige Betriebszeiten wichtig. Lösungen dafür fanden Fraunhofer Forscherinnen und Forscher mit Partnern in den Projekten KorSikA und AMWind.

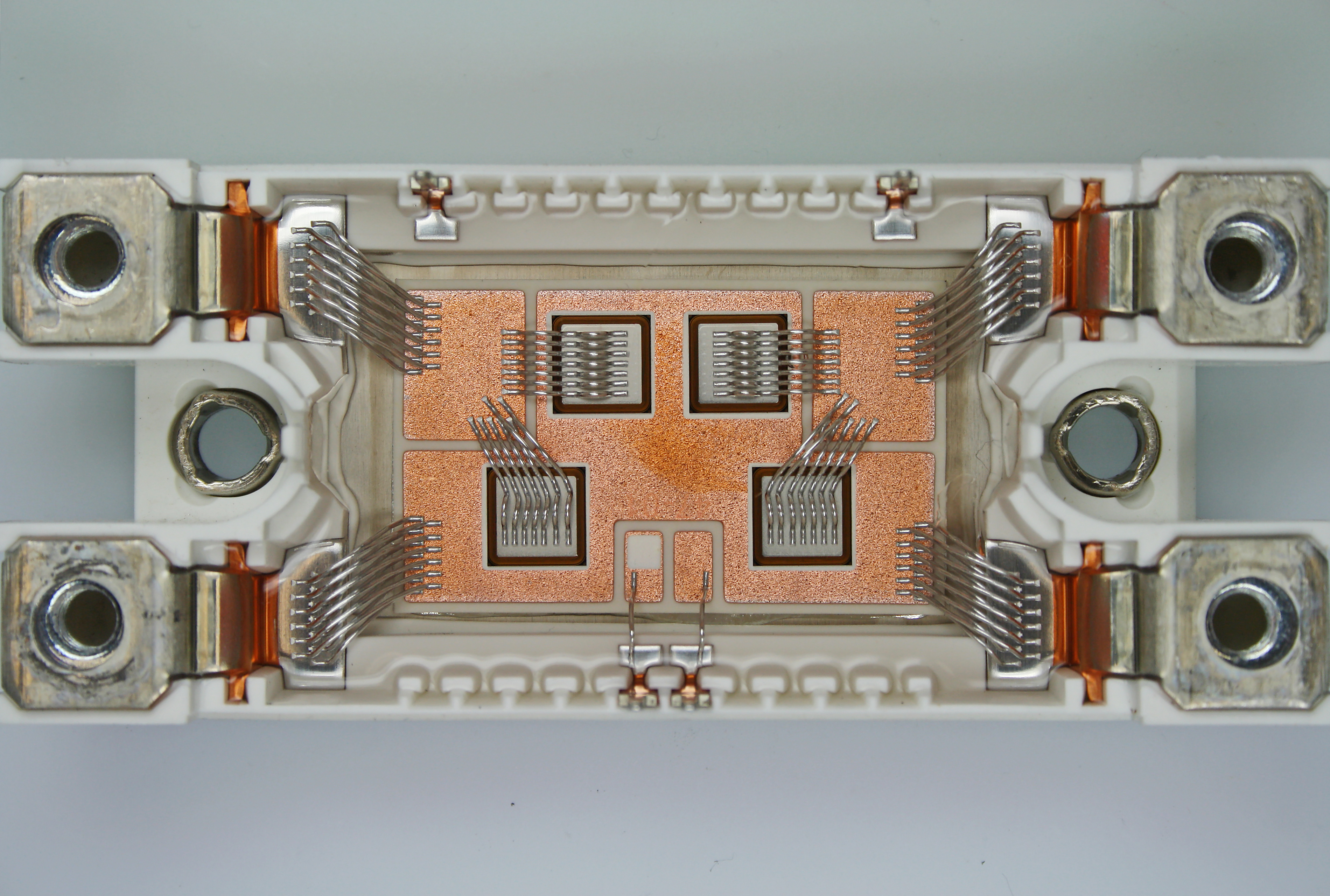

Wind, Wasser oder Temperatur – Windkraftanlagen sind täglich extremen Wetterbedingungen ausgesetzt, welche zur Alterung der Materialien und der verbauten Leistungselektronik führen. Im Projekt KorSikA hat das Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM zusammen mit sechs Partnern das Korrosionsverhalten von Silber-Sinterschichten alleine und im Modulkontext in wässrigen und salzbelasteten Elektrolyten untersucht, um die Korrosionsaffinität von Modulen zu testen.

Offshore-Anlagen benötigen eine lange Lebensdauer damit ihre Energieausbeute sehr hoch und wirtschaftlich ist - auf der anderen Seite sind Windräder durch die hohe Luftfeuchtigkeit, salziges Sprühwasser und wechselhafte Wettererscheinungen extremen Bedingungen ausgesetzt. Die Sinter-Technologie erwies sich in mehreren Testverfahren als zuverlässigere und thermisch belastbarere Verbindungstechnik, als die bisher genutzten gelöteten Schichten. Aber wie übt sich der Umstieg auf gesinterte Leistungsmodule auf andere Parameter innerhalb der Offshore-Anlage aus? Dieses Wissen wurde im Verbundprojekt KorSikA generiert. Das Fraunhofer IZM war für die Zuverlässigkeits- und Lebensdauerbetrachtung zuständig. Die besondere Herausforderung dabei war, die entsprechenden Belastungsgrößen feldnah, aber beschleunigt im Labor nachzubilden: Von einer Lebensdauer der leistungselektronischen Module bei bis zu 40 Jahren eines gesamten Lebenszyklus der Offshore-Module auf wenige Wochen in den Tests. Unter Erhöhung einzelner Belastungsgrößen wurden beispielsweise industrienah gefertigte Sinterschichten, aber auch unterschiedlich mit der Sinter-Technologie aufgebaute Module starken Temperaturwechseln sowie extremen Feuchtebelastungen ausgesetzt - ganz so, wie sie auch im Feld zu erwarten sind. Im Anschluss wurden die verschiedenen Komponenten auf Ihre Anfälligkeiten geprüft, analysiert und somit die ganze Wertschöpfungskette im Testverfahren dargestellt.

In einem zweiten Vorhaben gingen die Forscherinnen und Forscher von einer bereits aufgebauten Windkraftanlage aus, bei der die leistungselektronischen Module und deren Lebensdauer durch eine Zustandsüberwachung untersucht wurden. Hierbei ist eine Überwachung aus der Ferne wichtig, um zu jeder Jahreszeit und bei allen Wetterlagen Einblick in den Zustand des Inneren der Anlage zu haben.

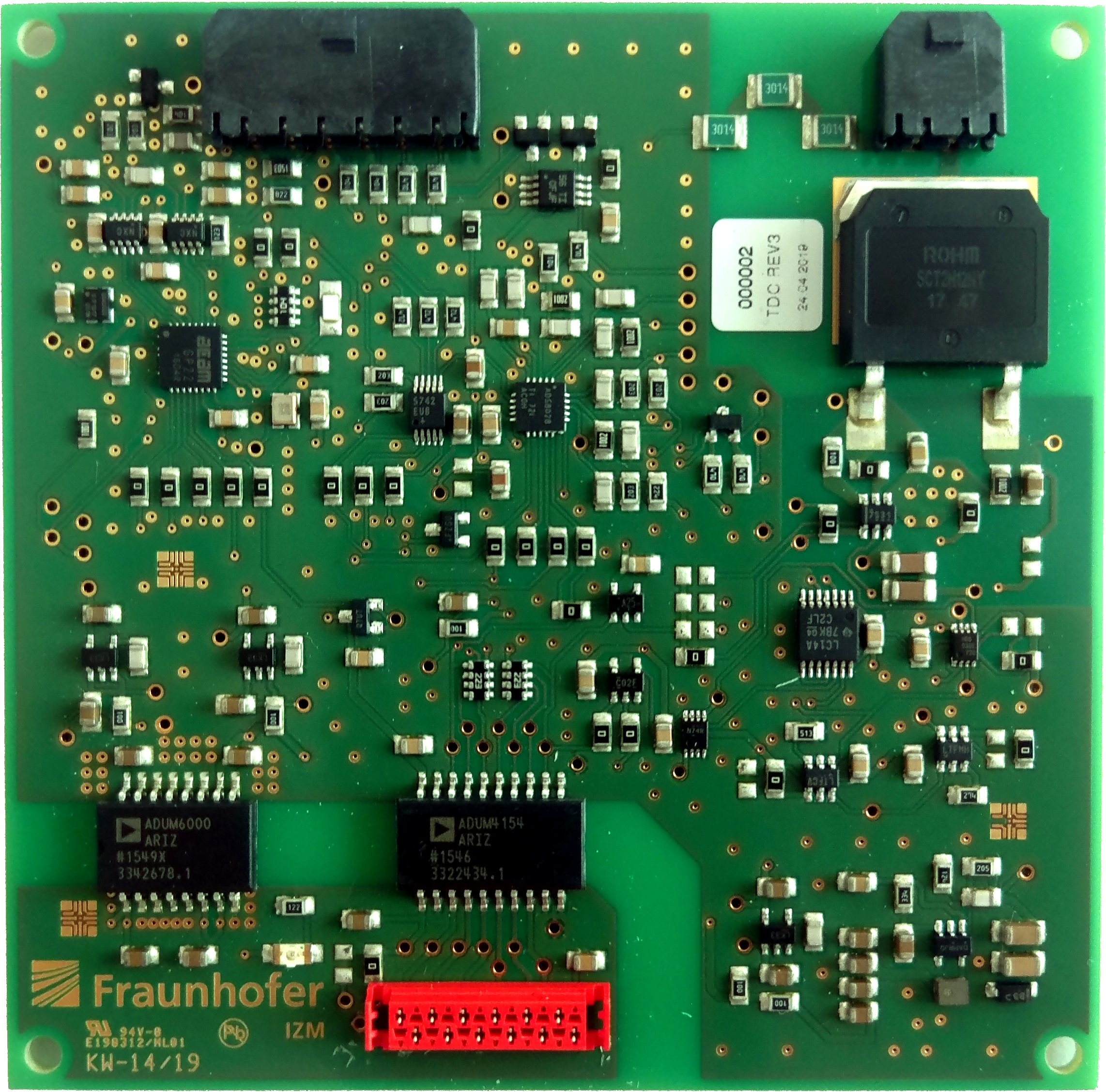

Im Projekt AMWind wurde ein Konzept entwickelt und daraus eine Platine abgeleitet, die den Zustand der Leistungsmodule durch Messung von temperatursensitiven elektrischen Parametern bestimmen kann und mit der genaue Prognosen zur Restlebensdauer der leistungselektronischen Module von Windkraftanlagen eines Offshore-Parks ermöglicht werden. Durch gezielte Zustandsüberwachungen sollen Ausfälle prognostiziert und vermieden werden: Bei anderen wichtigen Bauteilen wie dem Getriebe oder Lager ist dies schon Stand der Technik, aber bei der integrierten Leistungselektronik fehlt eine exakte Lebensdauerabschätzung bislang. Damit die Belastung und der Ausfallzeitpunkt eines Bauteils im Windrad benannt werden können, muss die exakte Chiptemperatur in der Leistungselektronik bestimmt werden. Die 8 x 8 cm große Platine wird dafür auf das Leistungsmodul in der Offshore-Anlage gesetzt und misst charakteristische Eigenschaften, die durch die Veränderung der Verlustleitung und damit der Temperatur des Bauteils variieren. Als Parameter werden temperaturabhängige elektrische Signale analysiert: Das so genannte Miller-Plateau weist während des Schaltens die Dauer zwischen bestimmten Spannungswerten auf. Eine vom Fraunhofer IZM entwickelte Hardware wertet dann diese im Mikrosekunden-Takt erhobenen Daten aus und schließt daraus auf die reale Bauteiltemperatur.

Der Clou: Die fertige Treiberplatine wird für jedes Leistungsmodul passgenau angefertigt. Einmal montiert, verarbeitet der auf der Platine angebrachte Mikro-Controller die Daten und leitet diese direkt an den Betreiber des Windparks, damit die Wartungsarbeiten geplant werden können. Als Ergebnis dieser Methode wird also eine sehr genaue und zeitlich unmittelbare Prognose über die Belastung des Moduls bestimmt, so dass Windenergieanlagen deutlich länger laufen und Energie erzeugen können. Aufwändige Wartungen, gefährliche Baustellenmaßnahmen und langwierige, kostenintensive Lieferungen von Ersatzteilen können somit zielgenauer geplant und durchgeführt werden.

In den Projekten wird die Bandbreite der Zuverlässigkeitstests und Anwendungsfelder der Forscherinnen und Forscher der Abteilung Environmental and Reliability Engineering deutlich. Durch das Know-how bezüglich beschleunigter Lebensdauerprüfung, spezieller Testmethoden, werkstoffbezogener Analyse bis hin zum Condition Monitoring für Elektronik können Windkraftanlagen die tragende Energiequelle der Zukunft sein und die Ziele der Energiewende erreicht werden.

(Text: Olga Putsykina)

Letzte Änderung:

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM

Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM